1.1 表面清理

鋼材表面進行噴砂前,用高壓水沖洗、排凈、通風干燥。對殘留的水分、鹽類、油脂、雜質(zhì)進行清理。

1.2 鋼材表面缺陷處理要求 ( 見表 1)

|

表 1 |

|

序號 |

缺陷類型 |

處理方法 |

圖例 |

檢測方法 |

|

原來狀態(tài) |

處理后狀態(tài) |

|

1 |

銳邊 |

氣割、剪切的尖角毛刺,用砂輪打磨至半徑為 2mm

圓角。型材的軋制邊原則上不打磨 |

|

|

目視 |

|

2 |

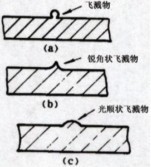

焊接飛濺物 |

飛濺物用扁鏟刮刀除掉 ( 圖 a)

;不易除掉的銳角狀飛濺物用砂輪或打磨片光順(圖 b );不易除掉的光順狀飛濺物原則上不打磨 ( 圖 c) |

|

|

目視 |

|

3 |

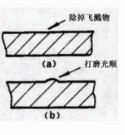

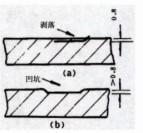

鋼材表面原始缺陷 |

鋼材表面剝落(圖 a )、凹坑 ( 圖 b)

用砂輪修整光順,深度 8mm 以上的剝落、凹坑,焊補后用砂輪修整光順 |

|

|

目視 |

|

4 |

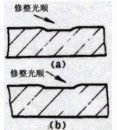

焊縫 |

焊縫上有深為 0.88mm 以上的咬口 ( 圖 a)

及不光順的焊縫接頭部(圖 b ),焊補后用砂輪修整光順。焊縫表面凸出 2mm 以上或有鋒利凸出時 ( 圖 c)

,用砂輪打磨至 2mm 以下光順。自動焊焊縫原則上不進行特別處理 |

|

|

目視 |

|

5 |

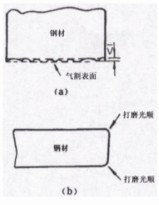

氣割表面 |

氣割切口的峰谷差超過 1mm 時,要打磨至 1mm 以下

( 圖 a) ,氣割時產(chǎn)生的熔渣 ( 圖 b) ,按序號 1 要求處理。吊環(huán)及支架氣割后的疤痕按序號 1 、序號 4

要求處理 |

|

|

目視 |

1.3 結(jié)構(gòu)性處理

在整體噴砂以前,應(yīng)當對所有尖銳的自由邊緣作倒角處理,達到邊緣成 R=2mm

左右的圓角狀態(tài)。應(yīng)對所有由于切割焊接所引起的表面不平整進行補焊、磨光的處理。以求得良好的平滑的被涂表面狀態(tài)。

1.4 噴砂作業(yè)

噴砂作業(yè)及噴砂后的涂裝作業(yè)通常分兩個階段進行,第一階段對離艙底 1.5m

左右以上的艙壁和頂部進行除銹涂裝,第二階段對艙壁下部和艙底進行除銹與涂裝。對于面積較小的艙室也可以一次性將艙壁、艙頂和艙底同時進行除銹與涂裝。

• 安置好照明燈,保證作業(yè)面有足夠的亮度。

• 安置好除濕裝置,要求艙內(nèi)相對濕度不大于 60% ,氣溫不超過 30 ℃ ( 冬季還需用加熱裝置通入干燥熱空氣,使艙內(nèi)溫度高于 10

℃ ) 。

• 除人員進出艙口搭專用風雨棚遮蓋艙口外,其余艙口一律封閉。

• 采用銅礦砂噴射作業(yè),表面達到 GB8923 規(guī)定的 Sa2.5 級別,粗糙度在 40-75 μ m 范圍內(nèi)。

1.5 吸砂、吸塵

以吸砂、吸塵裝置吸除艙內(nèi)的廢砂與塵埃,使作業(yè)面處于完全清潔狀態(tài)。

1.6 舾裝件預特涂及包扎遮蔽

a. 艙內(nèi)的管道及管道附件、閥件及其他舾裝件要預先做好特殊涂裝 .

b.

完成特涂的管道、舾裝件及不銹鋼和有色金屬制品(如加熱盤管等),要用塑料布、套或薄橡皮等材料包扎好,防止噴砂作業(yè)時受到損傷和涂裝時被涂料沾污。

-------------------------------------------------------------------------------------------------------------------------------------

(責任編輯:admin)----[注:本網(wǎng)站(中國環(huán)氧樹脂應(yīng)用網(wǎng)http://www.yongshi8.com聯(lián)系人:金先生13915284081)發(fā)布的有關(guān)產(chǎn)品價格行情信息,僅供參考。實時價格以現(xiàn)實流通中為準。受眾若發(fā)現(xiàn)信息有誤,可向本網(wǎng)建議及時修改或刪除。受眾在瀏覽本網(wǎng)站某些產(chǎn)品信息之后,使用該產(chǎn)品時請向?qū)I(yè)人士及生產(chǎn)商和經(jīng)銷商咨詢,本網(wǎng)站不對該產(chǎn)品的任何使用后果負責。本站所有文章、圖片、說明均由網(wǎng)友提供或本站原創(chuàng),部分轉(zhuǎn)貼自互連網(wǎng),轉(zhuǎn)貼內(nèi)容的版權(quán)屬于原作者。如果本站中有內(nèi)容侵犯了您的版權(quán),請您通知我們的管理員,管理員及時取得您的授權(quán)或馬上刪除!]