前 言

環氧樹脂膠粘劑具有收縮率低、粘接強度高、配制容易、工藝簡單、固化物硬度高、改性較容易等優點,對多種材料具有良好的粘接力,有“萬能膠”之稱。不管是用于結構粘接,還是用于表面修復或者密封堵漏,膠粘劑的強度是非常重要的因素。影響環氧樹脂膠粘劑粘接強度的主要因素是,環氧樹脂及其固化劑的合理選用,以及為改善性能加入增韌劑、增塑劑、填料、促進劑的種類和用量等。在環氧樹脂膠粘劑中加入填料不僅可以降低成本,還可改善膠粘劑的許多性能,如降低熱膨脹系數和固化收縮率,提高粘接強度、耐熱性和耐磨性等。本文對一些無機填料的種類、加入量、粒度等對環氧樹脂膠粘劑性能的影響進行了試驗研究。2 試驗部分

試驗主要采用E 51環氧樹脂、593固化劑,并加入增韌劑和偶聯劑。根據氣溫變化,必要時加入稀釋劑和固化促進劑。無機填料采用剛玉、碳化硅、石英、滑石粉、輕質碳酸鈣、石墨等。試驗時,各種成分攪拌均勻后再加入固化劑,將膠料注入模內,固化后脫模。

彎曲強度和壓縮強度的測定方法 分別采用GB1042—79塑料彎曲試驗方法、GB1041—79塑料壓縮試驗方法;粘接強度的測定參照冶金部標準YB/T5123—93耐火泥漿抗折粘接強度試驗方法。試樣經80℃處理后測彎曲、壓縮強度。用研制的膠粘劑將2個長方體(材質為工具鋼)粘接在一起,80℃×4h熱處理后測定粘接強度。

3 結果與討論

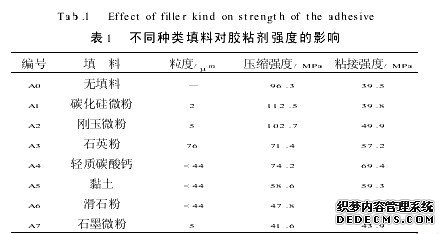

3.1 不同種類填料對膠粘劑強度的影響

各種不同無機填料的試驗情況見表1。

碳化硅微粉、剛玉微粉、石墨微粉均為超細粉,輕質碳酸鈣也屬超細粉,其余為一般細粉。由于不同填料的密度不同,為了進行比較,填料的加入量按加入相同的體積分數計。本試驗研究主要觀察膠粘劑的粘接強度和壓縮強度,強度越高,粘接越牢;而壓縮強度越高,膠粘劑耐磨損和沖刷的能力越強。

(1)除滑石粉外,加入不同填料后,膠粘劑的粘接強度都有不同程度的提高。以石英粉、輕質碳酸鈣、黏土為填料的粘接強度較高,對于某些粘接修補要求并不很高的場合,則以這3種填料配成的膠粘劑成本低、粘接強度又較高。

(2)與不加填料的A0相比,以碳化硅微粉、剛玉微粉為填料的膠粘劑壓縮強度有一定程度的提高,加入其他填料的膠粘劑壓縮強度發生下降,這可能與碳化硅微粉、剛玉微粉填料本身的密度較高、硬度較大以及粒度較細有關;以滑石粉和石墨粉為填料的強度都較低,這可能是由于填料與環氧樹脂間潤濕性和相容性較差所致,但這2種填料配成的膠粘劑具有減小摩擦系數、提高耐磨性的獨特作用。

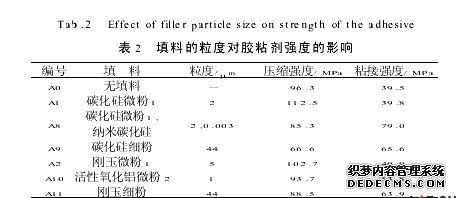

3.2 填料的粒度對膠粘劑強度的影響

根據表1的試驗結果以及碳化硅和剛玉本身具有硬度大、耐磨的特點,認為這2種填料配成的膠粘劑在抗沖刷抗磨損方面具有獨特的優勢。因此,對這2種填料進行了不同加入粒度的試驗。表2列出了試驗情況,其中,A8是以A1為基礎,添加了少量納米碳化硅,A9為一般碳化硅細粉,A10是采用比A2更細的剛玉超細粉,A11為一般剛玉細粉。結果顯示,采用粒度較粗的填料(A9、A11)的粘接強度雖然較好,但壓縮強度的數值明顯較低(與A1、A2相比),可能是因為較粗的顆粒比表面積較小、與環氧樹脂之間的結合力較弱而導致強度較低。含少量納米碳化硅的A8粘接強度達到了很高的數值,但壓縮強度下降(與A1相比)。A10為一種活性氧化鋁微粉,粒度比A2小得多,攪拌時發現易團聚,不易攪拌均勻,所以強度未顯示優勢。

由表1、2的結果可知:采用無機填料,一般能獲得良好的粘接強度(除滑石粉外),但要獲得較好的壓縮強度,宜采用較細的粒度和易分散且硬度較高的填料。3.3 碳化硅微粉加入量對膠粘劑強度的影響表3列出了碳化硅超細粉(2μ)加入量對膠粘劑性能的影響。從表3可看出,隨著碳化硅微粉含量的增加,膠粘劑的壓縮強度明顯提高;粘接強度的變化有所波動,含量為80時粘接強度達到較高值,隨后,呈下降趨勢。顯然,這是由于增加的碳化硅微粉在膠粘劑中起到了骨架的作用,使壓縮強度增大;而當碳化硅微粉增加到一定程度,膠粘劑中環氧樹脂的相對比例減小,使得粘接強度受到影響。可以看出,當碳化硅微粉的加入量在80~160時,耐壓強度達到較高值,而粘接強度下降不多。

4 結論

(1)以碳化硅、剛玉為填料的膠粘劑強度較高;

(2)采用較細粒度的填料有利于提高膠粘劑的壓縮強度;

(3)當碳化硅微粉填料的加入量在80~160份(相對于環氧樹脂100份)時,壓縮強度達到較高值,粘接強度也保持較好水平。