來源:中國顏料供應商網

摘要:考察了顏料體積濃度對水性環氧防腐涂料性能的影響,通過電極電位監測、鹽霧實驗和交流阻抗譜等測試技術對不同顏料體積濃度的試樣進行了性能檢測,根據不同涂層的阻抗譜特征以及涂層的結構特點,提出了浸泡45d后涂層阻抗譜的等效電路模型,確定了該水性環氧防腐涂料的最佳顏料體積濃度。

關鍵詞:防腐涂料;交流阻抗;等效電路;顏料體積濃度

0引言

顏料體積濃度(PVC)在涂料配方設計中是一個很重要的參數,對涂料的制備、涂裝工藝和涂層的性能有著直接的影響,尤其對防腐涂料的性能影響更為明顯。涂料的最佳顏料體積濃度(OPVC)是指涂料性能達到最佳時涂料的顏料體積濃度,不同涂料的OPVC有很大的差別,在涂料配方設計中,可以根據涂料預期的性能指標和臨界顏料體積濃度(CPVC)來確定顏料和樹脂的配比。

水性環氧防腐涂料的PVC對涂層的電化學、防腐等性能有很大的影響,如果向乳液中加入顏料過少,顏料粒子不能連續,顏料難以發揮其應有的作用,導致涂層的耐腐蝕等性能下降,如果向乳液中加入顏料過多,將導致樹脂不能完全包覆顏料粒子,涂膜的致密性下降,從而影響涂膜的耐久性;此外,水性環氧涂料的表干時間隨著PVC的增大而縮短,因為水性環氧涂料的干燥涉及到兩個過程,即水分的揮發及固化反應的進行。水性環氧涂料的表干時間主要決定于固化反應的進行,PVC增大時,涂層表面基料所占的比例減少,因而表干時間縮短,但同時光澤也降低。可見顏料體積濃度過高或過低,涂膜均早期失效。因此確定適合的顏料體積濃度對防腐涂料很有必要。

1實驗部分

1.1交流阻抗的測試裝置及測量程序

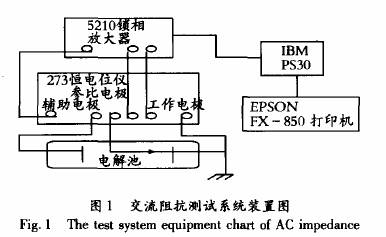

本實驗采用美國普林斯頓公司的352腐蝕測試系統和powersine阻抗測試系統,測量頻率范圍是100kHz~10MHz,幅值為20mV。顏料的溶解速度可以根據交流阻抗Nyquist圖高頻弧的阻抗Rc來確定,交流阻抗圖譜中Cc、Warburg系數8w的量級與穩定性等參數一起成為重要的綜合判據。交流阻抗測試系統見裝置方框圖如圖1所示。

1.2電化學測試

1.2.1鹽水浸泡實驗

將研究的涂層試樣在3%NaC1水溶液中浸泡,觀察試樣表面涂層的狀態變化及腐蝕情況,觀察溶液的色澤、沉淀物或絮狀物的變化。平行試樣3個,凡試樣表面出現銹點、鼓泡或滲黃色現象均為涂層失效,其防腐蝕性能采用對基體金屬平均的有效保護壽命,即涂層失效前的浸泡時間來表示。

1.2.2電極電位監測

以飽和甘汞電極為參比電極,采用數字式萬用表測試涂層在3%NaC1水溶液中浸泡下的電位和涂層電阻。觀察記錄涂層試板電位發生顯著變化的時刻,確定涂層電位停留在各段較正或較負的電位范圍內的維持時間,直至涂層發生腐蝕失效為止。電極電位值反映基體金屬得到陰極保護的程度。

1.2.3涂層最佳顏料體積濃度測試

把具有不同顏料體積濃度的涂料分別制成試板,放在3%NaC1溶液中浸泡,測量對比不同顏料體積濃度涂層對鋼鐵基體防腐的有效保護壽命。把有效保護壽命最長的顏料體積濃度作為最佳顏料體積濃度。

1.3耐鹽霧實驗

中性鹽霧實驗是使用非常廣泛的一種人工加速腐蝕的實驗方法,適用于檢驗多種金屬材料和涂層。根據GB1765—1979(色漆和清漆耐中性鹽霧性能的測定》,將樣品暴露于鹽霧實驗箱中,實驗時噴入經霧化的實驗溶液,鹽霧在自重的作用下均勻地沉降在試樣表面。實驗溶液為5%NaC1(質量分數)溶液,其中總固體含量不超過200×10~,pH范圍為6.5—7.2。實驗時鹽霧箱內溫度恒定在(35±1)℃。試樣放入鹽霧箱時,應使受檢驗的主要表面與垂直方向成(15—3O)。。一般規定在8Oom水平面積上,鹽霧量平均1—2mk/h。

此外,本文討論的是犧牲型涂料的耐腐蝕性能,特別強調碳鋼基體在暴露于腐蝕介質中時漆膜對基體的陰極保護作用,因此在試樣制作完成后用單面刀片在涂層表面劃兩道夾角為60。、長6—7om的劃痕,劃痕應該到達基體,觀察試樣劃痕在鹽霧腐蝕下出現銹蝕及涂層出現起皮和鼓泡的時間,以此來判定涂層的耐腐蝕性能。

2結果與討論

2.1PVC對涂層電位及耐腐蝕性能的影響

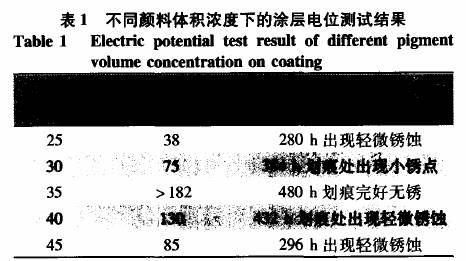

對不同PVC下的涂層電位和腐蝕性能進行了測試,其中鹽水浸泡實驗條件:溫度為室溫;電解質為3%NaC1溶液。鹽霧實驗條件:溫度為35oC;鹽水濃度為5%;試片劃長8om夾角60。的叉型劃痕;實驗時間480h。表1列出了不同顏料體積濃度下的涂層電位和腐蝕性能測試結果。

表1的實驗結果表明:水性環氧涂料的PVC對涂層的防腐性能有很大的影響,當PVC為25%和30%時,A1一Mg—Zn合金顏料在涂層中含量很低,顏料顆粒之間無法連續,當鹽霧及鹽水在劃痕上形成腐蝕時,劃痕處只有少數的顏料顆粒和碳鋼基體接觸,顏料難以發揮陰極保護作用,導致陰極保護效果較差,劃痕很快出現銹蝕。PVC為4o%和45%的涂膜,由于A1一Mg—Zn合金顏料含量太高,樹脂不能完全包覆顏料粒子,涂膜的致密性下降,從而影響涂膜的防腐性能;當PVC為35%時,涂層具有最佳的防腐性能,鹽霧實驗480h后劃痕完好無銹,按照GB/T10125m1997,耐鹽霧等級為1級。鹽水浸泡182d后電位仍在一0.77V以下,表明涂層能夠對基體金屬進行完全陰極保護。適宜的顏料添加量應當使顏料在厚度為顏料粒徑的3—4倍的涂層中處于半連續狀態,顏料與基體連續,但它們之間不連續。此時顏料體積濃度雖然較低,但合金粉體仍具有良好的陰極保護能力。

2.2 PVC對涂層交流阻抗的影響

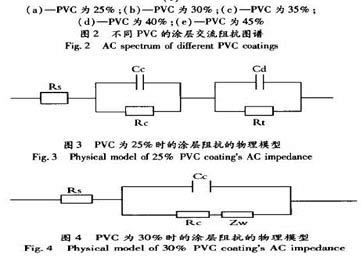

圖2中(a)、(b)、(c)、(d)、(e)分別是PVC為25%、30% 、35% 、4o%、45% 時以涂刷施工制得的涂層在3%NaC1水溶液中浸泡45 d時間后的交流阻抗圖譜。

圖2(a)為PVC等于25% 時的涂層阻抗圖譜,在浸泡45 d后具有2個時間常數,此時涂層阻抗的物理模型[等效電路RS(CcRc)(RtCd)]見圖3。

圖2(b)為PVC等于30% 時的涂層阻抗圖譜,其交流阻抗圖譜的低頻部分可以觀察到一條直線,與實軸夾角為45。,即Warburg阻抗,表明溶液已與顏料接觸。根據該涂層的阻抗譜特征以及涂層的結構特點,提出了浸泡45 d后涂層的阻抗譜的物理模型[等效電路Rs(Cc(RcZw))]見圖4。

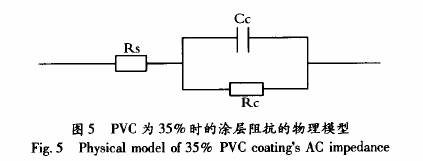

圖2(C)為PVC等于35%時的涂層阻抗圖譜,其交流阻抗譜呈現1個時間常數的特征,涂層電阻為7.32×10 n,說明該涂層對介質具有較強的屏蔽隔離作用。根據涂層的阻抗特征以及涂層的結構特點,提出了該涂層阻抗的物理模型[等效電路R (c R )]見圖5。

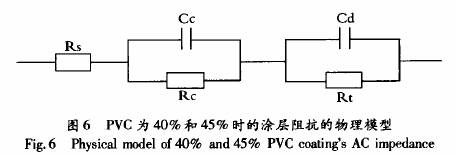

圖2(d)及(e)為PVC等于40% 和45%時的涂層阻抗圖譜,其交流阻抗譜呈現2個時間常數,提出了浸泡中期涂層的阻抗譜的物理模型[等效電路Rs(CcRc)(CdRt)]見圖6。

圖6

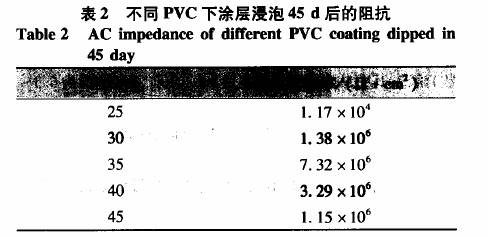

將圖2中的5個圖譜應用電化學軟件解析的阻抗結果列于表2中。

從表2可以看出,當PVC小于35% 時,涂層阻抗是隨著PVC提高而提高的,當PVC大于35% 時,涂層阻抗反而隨著PVC提高而下降。這是因為當PVC較低時,一道有效厚度較低,隔離屏蔽能力較差,顏料連續程度也低,對于基體的陰極保護能力也差。提高PVC,可以顯著提高涂層的介質隔離能力,同時也提高了顏料的連續程度,在涂層出現微觀缺陷時起到有效的陰極保護作用。但是對于水性A1一Mg—Zn合金環氧防腐涂料來說,當PVC上升到一定程度時,樹脂不能很好的包裹金屬粒子,導致涂層內部微觀缺陷增加,從而使得涂層的阻抗降低。

3 結語

通過電極電位監測、鹽霧實驗和交流阻抗譜等測試技術對不同顏料體積濃度的試樣進行了性能測試,對不同PVC下涂層的阻抗譜提出等效電路模型并進行解析,最終確定了該水性環氧防腐涂料的OPVC為35%。