|

摘要:實驗以甲基丙烯酸甲酯(MMA)、丙烯酸丁酯(BA)、苯乙烯(St)、丙烯酸(AA)、丙烯酸羥丙酯(HPA)、過氧化苯甲酰(BPO)、叔丁基過氧化物、鏈轉移劑、二甲基乙醇胺(DMAE)、丙二醇甲醚(PM)、一縮二乙二醇丁醚為主要原料,溶液聚合法合成了含羥基水性聚丙烯酸酯樹脂,將合成樹脂固含量控制在80%~85%,水分散體固含量為45%,黏度小于1500mPa·s.討論了引發劑、鏈轉移劑、引發溫度、玻璃化轉變溫度等因素對樹脂合成及水分散體黏度的影響。研究結果表明:隨著引發劑、鏈轉移劑用量的增加,合成樹脂及分散體黏度降低;隨著引發溫度的提高,合成樹脂及水分散體黏度下降;玻璃化轉變溫度越高,合成樹脂黏度越低。

關鍵詞:高固含量,引發劑,羥基,水性,丙烯酸酯

高固含量含羥基水性聚丙烯酸酯樹脂按合成方式一般分為羥基丙烯酸酯乳液和羥基丙烯酸酯水分散體。前者聚合反應在水中發生,采用外加乳化劑來穩定聚合物顆粒。其優點是相對分子質量高,且不含或僅含有微量有機助溶劑(成膜助劑),多用于配制快干并且可快速打磨的涂料,但由于乳化劑的存在,光澤不高,體系穩定性較差,不易與氨基樹脂組成穩定的雙組分烘烤涂料體系,不能研磨顏填料;且一般因工藝復雜較難制備羥基含量高的乳液,導致固化后不能形成足夠致密的大分子網狀結構,影響性能。如周新華等[1]采用十二烷基硫酸鈉、OP -10、過硫酸鉀、碳酸氫鈉和混合單體先制備種子,再滴加剩余單體及乳化劑等混合的預乳液制備出含羥基乳液,羥值60 mgKOH/g,固含量40%。陳俊等[2]以MMA、BA、VV -10、AA、HEA等單體為主要原料,采用預乳化半連續方式合成了水性羥基丙烯酸乳液,羥值約為52 mgKOH/g,該含羥基乳液經與異氰酸酯固化劑固化后具有較高光澤,與BAYER145,2470進行比較,硬度及耐乙醇性能稍差,推測羥基含量較低以及乳化劑小分子的存在影響了涂膜性能。張發愛等[3]采用MMA、BA、AA和HEMA制備了高羥基含量的四元共聚乳液,考察了羥基含量對乳液的影響,研究表明隨著羥值的增加,凝聚物增多,乳膠粒子平均粒徑增大,耐熱性能下降。 羥基丙烯酸酯水分散體采用溶液法聚合,中和后加水分散,具有分散性好、羥基含量高等特點,通過固化能夠形成大分子網狀結構,可制備高光涂料。由于體系不含外加乳化劑,因而可以較好地分散顏填料且貯存穩定性好,既可制備水性雙組分聚氨酯涂料,也可制備氨基烘烤涂料,目前在車輛涂料、工業涂料、塑料涂料、木器涂料等領域有著廣泛的應用。 溶液聚合法制備的高固含量樹脂是通過減少樹脂中有機溶劑含量,降低樹脂黏度來完成的。從制備工藝上來說,高固含量的水性丙烯酸酯一般通過兩種方法來制備:一種是先合成樹脂,再真空抽除有機溶劑來達到降低溶劑含量的目的,如李韶茂等[4]采用偶氮二異丁腈為引發劑,丙酮為溶劑,十二硫醇為鏈轉移劑,合成了丙烯酸樹脂,中和加水分散后用旋轉蒸發器脫除丙酮及殘余單體,制得含羥基的丙烯酸水分散體,羥值128 mgKOH/g,酸值20 mgKOH/g。該方法制得的水分散體羥值較高,酸值較低,性能較好。張發愛等[5]采用溶液聚合法制備了丙烯酸酯水分散體,研究了不同脫除溶劑的工藝對樹脂水溶性及穩定性的影響。中國專利CN200810164126.7[6]所制備的羥基丙烯酸酯分散體采用先合成樹脂,再脫除溶劑,最后中和加水分散,得到的產品相對分子質量適中,分布較窄。目前這類方法主要存在抽出溶劑不易回收利用,制備成本高,抽除過程不易控制,容易引起黏度劇增甚至膠化的問題。另一種方法是采用選擇特殊的引發劑、相對分子質量調節劑和溶劑,在合成過程中,通過一定的反應條件,降低樹脂相對分子質量,降低反應黏度,從而達到減少反應中有機溶劑含量的目的。然而從樹脂結構上來說,當樹脂相對分子質量降低到一定程度時,必須要求其具備很窄的相對分子質量分布且有足夠的羥基單體參與反應,以保證每個樹脂分子上都有2個以上羥基,否則就不能很好地與固化劑交聯成體型大分子,影響涂料性能[7]。所以高固體分的樹脂合成并非指一味地降低樹脂相對分子質量,確定相對分子質量的大小及其分布的條件,以獲得具有合適相對分子質量和分布的聚合物才是所要解決的主要問題。

1實驗部分 1.1原料 單體:甲基丙烯酸甲酯( MMA)、丙烯酸丁酯(BA)、苯乙烯 ( St)、丙烯酸(AA)、丙烯酸羥丙酯(HPA):工業品,國產。 引發劑:過氧化苯甲酰( BPO)、叔丁基過氧化物:工業品,國產。 鏈轉移劑:d -甲基苯乙烯二聚體,分析純,國產。 中和劑:二甲基乙醇胺( DMAE),工業品,國產。 溶劑:丙二醇甲醚( PM)、一縮二乙二醇丁醚,工業品,進口。 固化劑:基于六亞甲基二異氰酸酯( HDI)的親水性脂肪族聚異氰酸酯2655,工業品,德國拜耳。 1.2樹脂合成 將PM、一縮乙二醇丁醚加入反應釜內,升溫至反應溫度,將部分MMA、BA、St、HPA、引發劑、鏈轉移劑混合均勻,勻速滴加到反應瓶中,滴加2~3 h,接著滴加剩余AA和MMA、BA、St、HPA、引發劑、鏈轉移劑的混合物,1—2 h滴完。后補加剩余引發劑0.5—1 h,保溫3h。 將樹脂降溫到70℃,加入胺中和,加入去離子水進行分散,得到含羥基聚丙烯酸酯水分散體。 1.3性能表征 (1)相對分子質量及其分布:美國Waters公司的GPC表征水性聚氨酯分散體相對分子質量; (2)水分散體不揮發物:按照GB/T 1725-2007測定; (3)鉛筆硬度:按照GB/T 6739-2006測定; (4)水分散體黏度:按照GB/T 7193.1-1987測定; (5)涂膜柔韌性:按照CB/T 1731-1993測定; (6)涂膜光澤:按照GB/T 9754-2007測定; (7)貯存穩定性:將50 mL樣品裝入80 mL塑料瓶中,密封放入(50±2)℃的恒溫烘箱中,定期觀察樣品外觀并判斷與測試前有無差異; (8)耐酒精擦拭:用棉球蘸酒精溶液在附著涂膜的馬口鐵板上來回擦拭,觀察涂膜變化; (9)制板條件:含羥基水性聚丙烯酸酯分散體與異氰酸酯固化劑按比例混合均勻,噴涂于馬口鐵板上,表干后80℃下烘30 min,干膜厚度約(25±5)m。

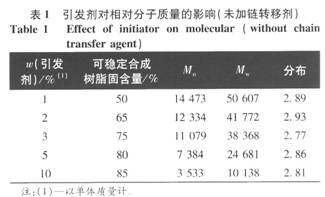

2結果與討論 2.1引發劑用量對含羥基水性聚丙烯酸酯分散體黏度的影響 引發劑的種類、用量、加入方式和引發時間對樹脂的相對分子質量、黏度有很大的影響。已有研究使用單一引發劑往往使樹脂相對分子質量分布變寬,樹脂黏度變大[8]。由于本實驗采用丙二醇甲醚與一縮乙二醇丁醚的混合溶劑,其共沸點在135~145 qc,故選用過氧化苯甲酰與叔丁基過氧化物的混合物作為反應引發劑。表1、圖l為引發劑對樹脂相對分子質量及分散體相同固含量下黏度的影響。

由表1、圖1可見,引發劑用量越多,可穩定合成的樹脂黏度越小,固含量越大,相對分子質量越小。在相同親水性基團含量及種類、同樣操作工藝下,樹脂相對分子質量越小,可穩定合成的樹脂固含量越高,中和加水后所得到的水分散體固含量也越高,即同樣固含量的水分散體黏度越低,更利于施工。但并非樹脂相對分子質量越小越好。從樹脂結構上來說,當樹脂相對分子質量降低到一定程度時,必須要求具備很窄的相對分子質量分布,且有足夠的羥基單體參與反應,以保證每個樹脂分子上都有2個以上羥基,否則就不能很好地與固化劑交聯成體型大分子,影響涂料性能。同時要求每個樹脂分子上有足夠的羧基以保證其水性化。如當反應中加入10%引發劑時,雖然合成穩定,黏度小,相當易于操作,但樹脂經中和后水分散體發白且穩定性差,粒徑大,不能研磨顏填料,配制成涂料性能也較差。 2.2鏈轉移劑對含羥基水性聚丙烯酸酯分散體黏度的影響 圖2為鏈轉移劑用量對分散體黏度的影響。 從圖2可知,鏈轉移劑加量越多,合成樹脂及水分散體黏度越小,能制備的固含量越高,相對分子質量也越小。但鏈轉移劑的效果比引發劑更大一些。然而同引發劑一樣,鏈轉移劑加到一定程度時,樹脂相對分子質量降低到一定程度,就會難以保證每個樹脂分子上都有2個以上羥基,不能很好地與固化劑交聯成體型大分子,從而影響涂料性能。鏈轉移劑用量為5%時,雖然樹脂合成很穩定,但樹脂分子中沒有足夠羧基與羥基,不僅影響固化性能,甚至影響了樹脂的水性化,致使水分散體粒徑大,貯存穩定性變差。本實驗中,將鏈轉移劑用量控制在2%以內,可以制備出綜合性能較好的水分散體。

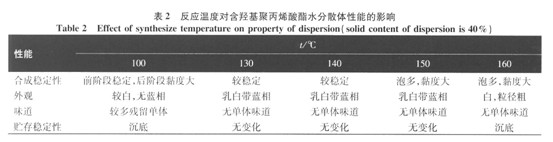

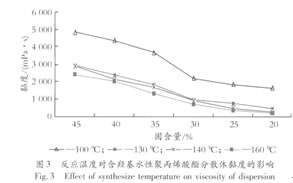

2.3 反應溫度對含羥基水性聚丙烯酸酯分散體黏度的影響 反應溫度對分散體性能的影響見表2和圖3。

從表2和圖3可知,反應溫度會較大地影響引發劑的分解溫度、加聚的快慢以及鏈終止、鏈轉移的變化,影響相對分子質量的變化最終影響產品黏度的變化。反應溫度越低,聚合速度減慢聚合度加大,導致相對分子質量變大,黏度變大。如對于本反應,100℃溫度過低,聚合初期轉化率低,但進人中后期鏈增長迅速,放熱反應激烈,反應溫度迅速上升,導致黏度增大嚴重時甚至散熱不及時引發爆聚。而聚合溫度越高,引發劑分解得越快,自由基濃度越大,鏈增長及鏈終止也加快,聚合速率加快同時聚合度降低,相對分子質量減小,所以最終水分散體黏度降低。如本實驗中150~160℃的溫度較高,反應初期聚合太快而導致黏度太大,聚合度太低又導致了樹脂分子中沒有足夠的親水性基團,水分散體粒徑大,貯存穩定性差。本實驗中,當控制聚合溫度在130~140℃,可以較穩定地制備樹脂,并有效地降低黏度。 2.4玻璃化轉變溫度對含羥基聚丙烯酸酯水分散體黏度的影響 玻璃化轉變溫度對分散體黏度的影響見圖4。

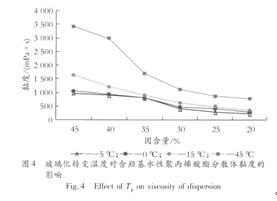

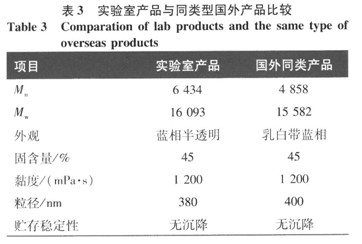

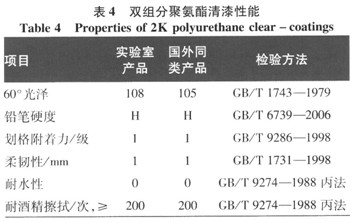

如圖4所示,相同種類單體聚合時,含羥基聚丙烯酸酯水分散體在相同的固含量時,玻璃化轉變溫度越低,分散體黏度越低,越容易制備。相同酸價及羥值下,水分散體的外觀也更為透明。玻璃化轉變溫度為-5℃的水分散體其黏度遠遠小于45℃的水分散體。一般工業用的丙烯酸氨基烘烤涂料并不要求太高咒,以免過度提高漆膜硬度而降低柔韌性,而雙組分水性聚氨酯涂料則要求丙烯酸酯有較高的Tg,以保證與異氰酸酯類固化劑交聯后的高硬度及高光澤。 2.5實驗產品與國外同類型產品比較 實驗室產品與國外同類產品性能的比較見表3和表4。

3結語 (1)通過對引發劑、鏈轉移劑、反應溫度和玻璃化轉變溫度等因素的分析,采用過氧化苯甲酰和叔丁基過氧化物為復合引發劑,-甲基苯乙烯二聚體為鏈轉移劑,反應溫度控制在130~140℃,可以制備固含量較高的樹脂,玻璃化轉變溫度越高,樹脂黏度越大。本實驗所合成的樹脂固含量控制在80%~85%,水分散體固含量為45%,黏度小于1500 mPa·s。 (2)在相對分子質量及其分布、水分散體基本性能、配制聚氨酯雙組分清漆方面比較了實驗室產品與國外同類型產品,實驗室產品性能已達到國外同類型產品。 |